點膠機自身是控制膠水吐出量和吐出時刻的設備,因此使用點膠機前必定要對影響電膠質量的膠水問題解決掉:在點膠機膠水方面,膠水必定不能有氣泡,一個小小氣泡就會造成許多焊盤沒有膠水,造成空打現象,導致發生不合格的產品。

所以每次半途替換膠管時必須排空連接處,關于膠水的固化,一般生產廠家已給出溫度曲線。在實踐應盡可能選用比較高的溫度來固化,使膠水固化后有滿足強度。

膠的粘度直接影響點膠的質量。粘度大,則膠點會變小,甚至拉絲;粘度小,膠點會變大,進而可能滲染焊盤。點膠過程中,應對不同粘度的膠水,選取合理的背壓和點膠速度。

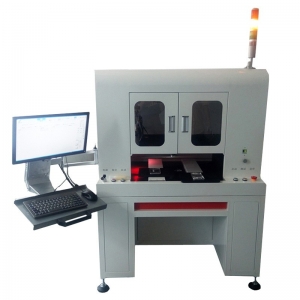

除掉膠水和外界環境的影響,關于點膠機自身來說,一般企業所用點膠機是選用螺旋泵供應點膠針頭。

因此需求采納一個恒定的壓力來確保滿足膠水供應螺旋泵,如果壓力太大易造成膠溢出、膠量過多;壓力太小則會呈現點膠斷續現象,漏點,然后造成缺點。

所以應根據不同質量的膠水、點膠機作業環境溫度等情況來挑選壓力。環境溫度高則會使膠水粘度變小、流動性變好,這時需調低背壓即可確保膠水的供應,反之亦然。

在實踐作業中,我們認為針頭內徑巨細應為點膠膠點直徑的1/2,這樣的點膠作用是較為理想的,因此點膠過程中,要應根據PCB上焊盤巨細來選取點膠針頭,這樣既可以確保膠點質量,又可以進步生產功率。

不同的點膠機選用不同的針頭,有些針頭有必定的止動度。每次作業開始應做針頭與PCB間隔的校準,即Z軸高度校準,這一點往往簡單被忽略。

點膠量的巨細根據作業經驗,膠點直徑的巨細應為焊盤距離的一半,貼片后膠點直徑應為膠點直徑的1.5倍。

這樣就可以確保有充足的膠水來粘結元件又防止過多膠水浸染焊盤。點膠量多少由螺旋泵的旋轉時刻長短來決定,實踐中應根據室溫、膠水的粘性等挑選泵的旋轉時刻。

本文由點膠機整理,此文不代表本站觀點。